精细化工企业反应釜爆炸原因分析及预防措施

发布时间: 2022-03-17 人气:1489 次

据“江西应急管理”微信公众号通报,3月11日1时39分,宜春市铜鼓县江西百利达药业有限公司发生爆炸事故,造成1人死亡,2人受伤。初步分析表明反应釜在回收甲苯过程中发生爆炸。据不完全统计,zui近三年,至少发生了五起反应釜爆炸导致人员死亡的事故,造成10人死亡,30人受伤。精细化工企业反应釜为什么爆炸事故频发?如何预防?

一、精细化工生产过程的特点

精细化工产品种类繁多,包括无机化合物、有机化合物、聚合物及其化合物。生产过程有许多共同的特点:

diyi,大多是间歇小批量生产。生产流程长,规模小,自动化水平低。

dier,精细化工生产过程涉及许多操作单元。如物料输送、加热、反应、采样分析in反应釜、精制(蒸)蒸馏、冷却、萃取、结晶、重结晶、过滤(离心)、干燥、包装等。,并且在一个反应釜中可能有两个或多个单元操作。

第三,使用的易燃、易爆、有毒、有害溶剂种类繁多。例如甲苯、甲醇、四氢呋喃、正己烷和二氯乙烷。

四是大量使用引发剂,如甲醇钠、乙醇钠、叔丁醇钾、氨基钠、偶氮二异丁腈等。

第五,要求原料纯度高。杂质不仅影响目标产物的收率,还会增加反应过程的anquan风险。

第六,生产过程中使用大量腐蚀性酸碱,如盐酸、硫酸、氢氧化钠、氢氧化钾等。

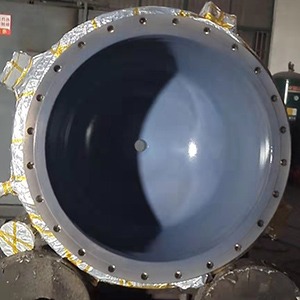

第七,由于原辅材料的腐蚀性,生产设备大多内衬搪瓷,使用非金属管道或内衬金属管产生的静电不易消除。

第八,精细化工行业发展迅速,保密程度高,反应机理和风险不太为人所知,部分企业员工素质较低。

其中精细化学反应过程中热量的意外释放容易引起反应釜爆炸和火灾。因此,2017年1月,原国家anquan监管总局发布《关于加强精细化学反应anquan风险评估的指导意见》(安监总发〔2017〕1号),旨在通过开展精细化学反应anquan风险评估,了解反应过程中反应热的释放情况,改进anquan设施设计,完善风险控制措施,提升企业本质anquan水平,有效预防事故发生。

国务院安委会发布的《全国anquan生产专项整治三年行动计划》和《危险化学品专项整治实施方案》均明确要求精细化工企业做到“四个零”,其中一项就是按要求进行应对anquan风险评估,有力促进了国内化工行业anquan形势的稳定和好转。

二、反应釜爆炸原因及预防措施

精细化学品的生产特点决定了反应釜在生产经营过程中始终处于不稳定状态。当不稳定状态达到临界点时,如果处理不当或不及时,反应釜可能会爆炸。反应釜爆炸的原因有很多,通常是多种原因叠加的结果。根据其直接原因,大致可分为以下六种:

(1)反应失控

硝化、氧化、氯化、硝化和聚合都是强放热反应。如果加料速度过快或突然断电或停水,容易引起反应热的积聚,使反应釜中的温度和压力急剧上升,导致爆炸。

案例一:2017年7月2日,江西省九江市彭泽县稷山工业园区某化工公司,事故发生时冷却失败,企业违规停用anquan联锁装置,致使大量反应热无法被冷却介质带走,系统温度持续上升;反应产物对硝基苯胺在高温下分解,导致系统温度和压力迅速升高,发生高压反应釜爆炸。。

案例二:2020年2月,山东贤达农化有限公司全资子公司辽宁贤达农科有限公司发生爆炸,造成5死10伤,直接经济损失约1200万元。事故发生的直接原因是:烯草酮工段diyi次操作未对物料进行复核确认,dier次操作误将丙酸酮和氯胺同时加入氯胺储罐V1428中,导致丙酸酮和氯胺在储罐中反应,放热蓄热,物料温度逐渐升高,放热速度逐渐加快,zui终导致物料分解爆炸。

预防措施:遵守操作规程,通过控制温度和进料速度来控制反应速度;加强工程技术措施的检查,如报警、联锁、SIS系统是否完好;确保生产过程中公共及辅助工程(水、电、气、汽)的稳定运行;根据过程风险水平改进控制措施。

(2)静电

在精细化工生产过程中,总有各相(气、液、固)加料、搅拌、加热、冷却、取样、中和、精制(蒸)蒸馏、抽真空、破真空、物料转移、过滤、干燥、包装等操作程序。,而材料之间的相对运动产生静电,可能造成的事故zui多。

案例三:2013年3月11日凌晨5点左右,操作工阮某按操作流程完成R304反应釜乙醇蒸馏,关闭真空阀,停止真空机组,开始降温,用空气打破真空。当空气迅速进入封闭的真空状态反应釜内摩擦因静电火花引起化学爆炸,R304反应釜釜盖与釜体分离并炸飞,管道破裂,部分屋顶损坏,造成一名值班操作人员轻伤。幸运的是,由于爆炸后冷却水管道破裂,现场形成了水幕,没有引发火灾。。

案例四:2017年12月9日凌晨2时20分左右,江苏省连云港市聚鑫生物公司间二氯苯生产装置发生爆炸,导致该装置所在的4个车间及相邻的6个车间倒塌,造成10人死亡,1人轻伤。事故的直接原因是:尾气处理系统中的氮氧化物(夹带硫酸)串入保温釜,与釜内物料发生化学反应,不断放热升温,释放出氮氧化物气体。用压缩空气压制物料时,高温物料与空气接触,反应加剧。紧急泄压放空时,静电火花燃烧,釜内压力突然升高,大量物料喷出,与釜外空气形成爆炸性混合物,遇火源发生爆炸。江苏省连云港市堆沟港化工园区某生物科技公司4号车间发生爆炸,导致相邻6号车间局部坍塌。事故造成10人死亡,1人受伤,事故造成直接经济损失4875万元。直接原因是尾气处理系统的氮氧化物(夹带硫酸)串接在1号保温釜内,与回收残液中加入的间硝基氯苯、间二氯苯、1,2,4-三氯苯、1,3,5-三氯苯和硫酸根离子形成混酸,在绝热高温下与釜内物料发生化学反应,不断放热升温,释放出氮氧化物气体(黄烟)。用压缩空气压制物料时,高温物料与空气接触,反应加剧(超范围)。紧急泄压放空时,遇到静电火花,釜内压力突然升高,大量物料喷出,与釜外空气形成爆炸性混合物,遇到燃烧的火源发生爆炸。

注意事项:严禁用真空或气压输送物料,严禁用泵和金属(或导静电措施)管道输送易燃液体;用氮气打破真空;反应釜用可燃液体设置氮气密封。

(3)材料交叉或加错材料。

案例五:2014年7月7日,云南曲靖钟毅合成化工有限公司合成一厂一车间氯苯回收系统发生爆燃事故,造成3人死亡,4人受伤,直接经济损失560万元。事故直接原因:氯苯回收塔底部AO-导热油换热器泄漏,高温导热油泄漏到壳程与氯苯残液混合,导致塔内温度升高,残液气化压力急剧上升,导致氯苯回收塔爆炸燃烧。云南曲靖某公司合成一厂一车间氯苯回收塔底部AO-导热油换热器泄漏,高温导热油泄漏到壳程与氯苯残液混合,导致塔内温度升高,残液气化压力急剧上升,导致氯苯回收塔爆炸燃烧。

案例六:2018年7月12日,四川宜宾恒达科技有限公司发生重大爆炸事故,造成19人死亡,12人受伤,直接经济损失4142万余元。某公司“712”重大爆炸事故的直接原因是恒达科技公司生产咪唑乙烟酸过程中,操作人员将无包装标签的氯酸钠作为丁酰胺加入R301釜中脱水。在搅拌状态下,丁酰胺-氯酸钠混合物形成具有快速爆燃能力的爆炸体系。开始蒸汽加热后,丁酰胺-氯酸钠混合物的BAM摩擦和撞击感度随着釜内温度的升高而增加。在釜内物料、物料及附件与内壁的相互碰撞和摩擦下,釜内丁酰胺-氯酸钠混合物发生化学爆炸,导致釜体解体。随着釜体解体冲出的高温甲苯蒸汽迅速与外界空气形成爆炸性混合物,产生二次爆炸。同时造成车间现场储存的氯酸钠、甲苯、甲醇等物料爆炸燃烧,二、三车间起火燃烧,进一步扩大事故后果,造成重大人员伤亡和财产损失。

预防措施:定期检查设备;分析材料交联对系统可能产生的影响,并实施合理的措施;加强危险化学品出入库、标志和标签管理,加强从业人员操作技能培训。

(4)物质分解和爆炸

精细化工企业常见的操作是,反应完成后,将此反应釜作为蒸馏器,将其溶剂蒸馏回收再利用。如果产品受热分解,操作温度没有得到有效控制,可能会引起物质分解和爆炸。

案例七:2006年7月28日,江苏省盐城市射阳县盐城氟源化工有限公司一车间氯化塔发生爆炸,造成22人死亡,3人重伤,26人轻伤。事故的直接原因是氯化反应器冷凝器在没有冷却水、塔顶没有产品流出的情况下,没有立即停车,而是错误地继续加热升温,使物料(2,4-二硝基氟苯)长时间保持高温,zui终导致其分解爆炸。

案例八:江苏省盐城市射阳县某公司临海分公司1号车间氯化塔发生爆炸,造成22人死亡,3人重伤,26人轻伤。事故的直接原因是氯化反应器冷凝器在没有冷却水、塔顶没有产品流出的情况下,没有立即停车,而是错误地继续加热升温,使物料(2,4-二硝基氟苯)长时间保持高温,zui终导致其分解爆炸。

预防措施:收集和利用材料的热稳定性数据;制定异常工况的应急措施;根据材料特性改进控制措施。

(5)设备缺陷

设备完整性是企业anquan生产的物质基础。

案例九:2005年7月26日,江苏省无锡市胡埭精细化工厂六氯环戊二烯试生产过程中,双环戊二烯裂解釜发生爆炸,造成9死3伤。事故的直接原因是,在六氯环戊二烯生产过程的裂解反应阶段,由于双环戊二烯裂解器制造质量存在严重缺陷,下端管板与壳体法兰连接的角焊缝开裂,导致裂解器热载体熔盐流入双环戊二烯裂解釜。熔盐中含有55个点强氧化剂硝酸钾,与裂解釜中的双环戊二烯等有机物发生剧烈反应,导致裂解釜爆炸。

案例10:江苏无锡某化工厂六氯环戊二烯试生产过程中,双环戊二烯裂解釜发生爆炸,造成9死3伤。事故的直接原因是,在六氯环戊二烯生产过程的裂解反应阶段,由于双环戊二烯裂解器制造质量存在严重缺陷,下端管板与壳体法兰连接的角焊缝开裂,导致裂解器热载体熔盐流入双环戊二烯裂解釜。熔盐中含有55个点强氧化剂硝酸钾,与裂解釜中的双环戊二烯等有机物发生剧烈反应,导致裂解釜爆炸。

预防措施:做好设备的全生产周期管理,特别是高温高压设备的进货检验;通过工艺参数的变化预测设备的使用情况;制定异常工况的应急措施。

(6)杂质引起的爆炸

杂质相对于目标产物或主要成分具有爆炸性(如多硝基化合物),积累(浓缩)到一定浓度后可能发生爆炸。或者杂质存在会加速其他材料的分解。如蒽醌法生产过氧化氢,工作液的氢化反应在碱性条件下进行,而氢化液的氧化反应和过氧化氢的萃取bixu在酸性条件下进行。如果氧化溶液是碱性的,过氧化氢会分解,引起事故。

案例11:2021年10月14日,江苏淮安工业园区某企业双氧水装置因工作液pH值控制不当发生爆炸;。

案例十二:2012年8月25日,山东郭进化工厂双氧水车间发生爆炸事故,造成3人死亡,7人受伤,直接经济损失约750万元。事故的直接原因是粘土床中的钯催化剂和氧化铝粉末随加氢液进入氧化塔,引起过氧化氢分解,使塔内压力和温度升高。紧急停车后,未采取排放、泄压等应急措施,高温高压导致氧化塔上塔爆炸。山东淄博某企业双氧水车间,白土床中的钯催化剂和氧化铝粉末随加氢液进入氧化塔,导致双氧水分解,塔内压力和温度升高,导致氧化塔上塔爆炸事故,造成3人死亡,7人受伤,直接经济损失约750万元。

预防措施:收集化学品的危险特性信息,根据其特性确定使用和储存条件;加强对工艺参数的监控;制定异常工况的应急措施。